| ||

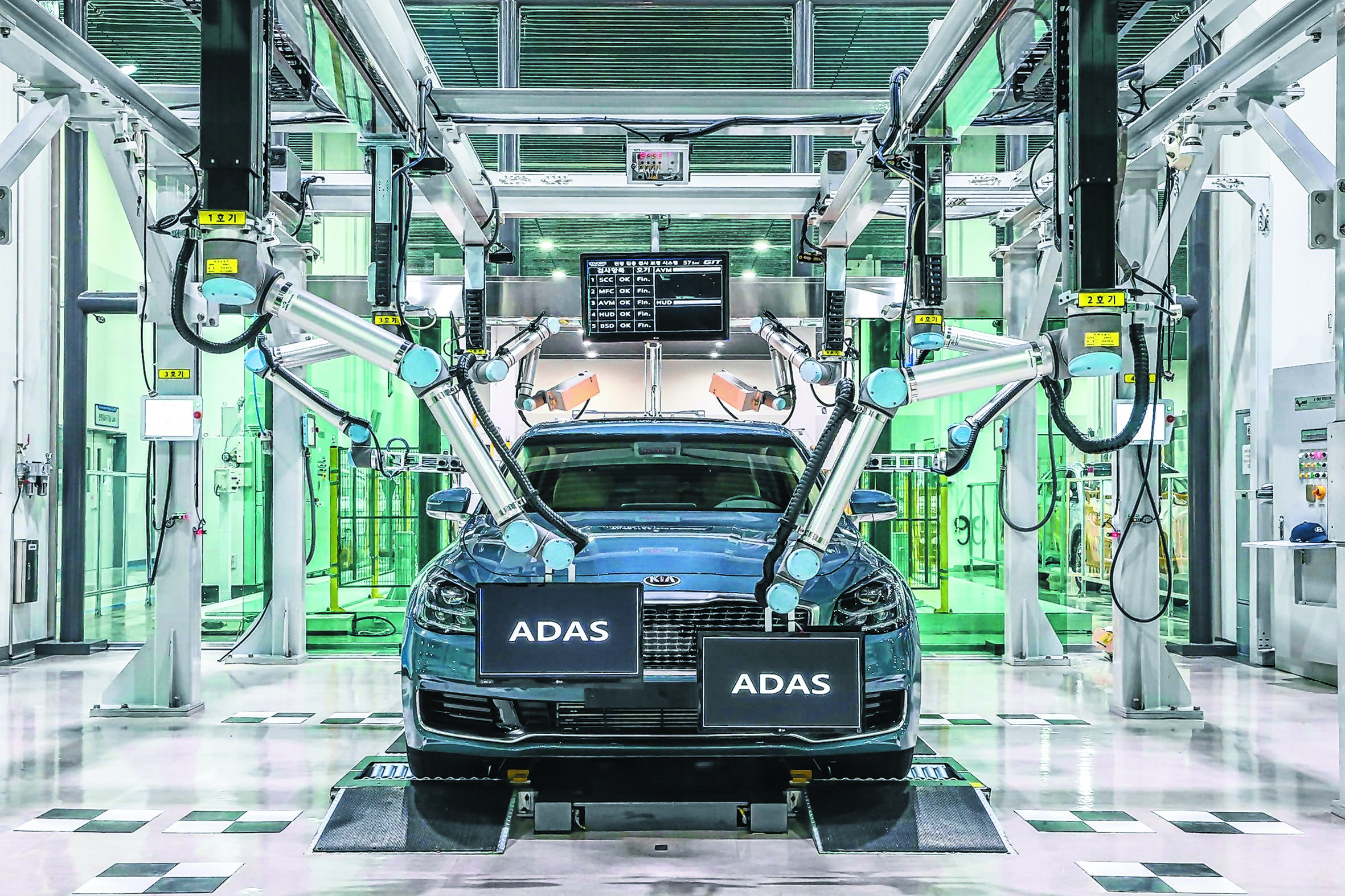

| ▲ 현대·기아자동차 생산기술개발센터에서 세계 최초로 개발한 전장집중검사 시스템으로 실제 차량에 테스트하고 있다. | ||

현대·기아자동차가 자동차 전장부품 핵심인 운전보조시스템(ADAS, Advanced Driver Assistance System) 장치 등 총 6가지 부문을 로봇으로 한꺼번에 검사하는 시스템을 세계 최초로 개발했다.

완성차 제조 과정에서 공정별로 나눠 이뤄졌던 전장 시스템 점검이 일원화할 수 있게 됨에 따라 생산 효율성의 획기적인 개선이 기대된다.

현대자동차는 세계 최초로 단일 공정에서 6대의 로봇으로 전방 충돌방지 보조(FCA), 차로 이탈방지 보조(LKA), 후측방 충돌방지 보조(BCA), 스마트 크루즈 컨트롤(SCC), 서라운드 뷰 모니터(SVM), 전방 주행 정보 표시 장치(HUD) 등 전장 시스템을 일괄 점검할수 있는 시스템을 개발했다고 21일 밝혔다.

ADAS가 장착된 자동차에 대한 소비자 선호도가 증가함에 따라 제조 과정에서의 신뢰성 확보가 중요하다고 판단해 2015년부터 3년간의 연구 끝에 개발했다.

이 시스템은 생산기술개발센터에서 선행 개발했으며 현대차 울산공장 및 미국 앨라배마공장, 기아차 소하리공장 및 미국 조지아공장에 우선 적용될 예정이다.

향후에는 현대기아차 서비스센터에도 적용해 서비스의 질적 향상뿐만 아니라 시간 단축을 통해 고객 편의 극대화에 나선다는 계획이다.

이번 기술의 가장 큰 특징은 공정별로 나눠 이뤄졌던 전장 시스템 점검을 일원화했다는 점이다. 6가지 항목을 테스트하는데 걸리는 시간은 85초에 불과하다. 검사 자동화로 품질 신뢰성은 물론 생산성 효율성 강화가 기대된다.

부품의 신뢰성을 실시간으로 체크할 수 있어 ADAS에 사용되는 레이더, 센서, 카메라 등 생산 협력사의 품질 경쟁력 강화에도 도움이 될 것으로 보인다. 현대·기아차는 해당 기술을 완성차 제조 공정에 우선 도입하고 서비스센터에 확대 적용한다는 방침이다.

현대차 관계자는 “자율주행 자동차 시대를 대비해 생산 품질을 높이려면 첨단 제조기술 개발이 필요해 연구 기능을 강화하고 있다”고 말했다.

한편 현대·기아차는 2015년 생산개발본부에 연구 전문 조직인 생산기술개발센터를 신설하고 스마트 팩토리, 자율주행, 인공지능, 로봇 및 전동화 등 차량 관련 제조 신기술을 개발하고 있다.